Informan sobre escalado productivo de candidatos vacunales cubanos

Directivos del Centro de Biopreparados (Biocen),Laboratorios AICA y el Instituto Finlay de Vacunas (IFV) comparecen este miércoles en la Mesa Redonda para informar sobre la marcha de los ensayos clínicos y el escalado productivo de los candidatos vacunales cubanos contra la COVID-19.

En video, la Mesa Redonda

¿Qué papel juegan las vacunas?

El Dr. C. Vicente Vérez Bencomo, director general del Instituto Finlay de Vacunas.

En el inicio del programa televisivo fue recordado Gustavo Sierra, uno de los creadores de la vacuna VA-MENGOC-BC, con una amplia trayectoria en la ciencia cubana durante las últimas décadas, fallecido este martes.

Vicente Vérez Bencomo, director general del Instituto Finlay de Vacunas, dedicó unas palabras a Sierra, que, «además de un gran científico, era un tremendo ser humano. Una gente noble, sencilla, capaz de hacer los más imposibles favores a sus compañeros.

«Hemos perdido a un ser humano extraordinario. Una razón más para no descansar ni un día luchando contra esta pandemia, porque es muy doloroso y contradictorio que justo a él, que hizo tanto por las vacunas, no nos haya dado tiempo a protegerlo utilizando nuestras vacunas».

Seguidamente, Vérez Bencomo se refirió a varias dudas de la población en cuanto al papel que juegan las vacunas. «Se dice que una vacuna no nos protege de transmitir e infectarnos, sino de la enfermedad. Es posible que un vacunado sea PCR positivo.

«Hay al menos cinco cosas que pueden ocurrir durante la infección de COVID-19. En primer lugar, la infección, nos contaminamos con el virus fundamentalmente por la vía aérea y este empieza a interactuar con nuestras mucosas.

«Si el virus logra vencer las defensas, penetra al organismo y nos agrede. Hablamos ahí entonces de la enfermedad. En ambos casos, seamos infectados asintomáticos (porque logramos controlar controlar el virus y que no nos enferme) o no, es posible transmitir. Habría que ver en qué medida las vacunas evitan que transmitamos, siendo asintomáticos o si estamos enfermos.

«Una vez que estamos enfermos, la enfermedad puede evolucionar a lo que se llama necesidad de cuidados intensivos, que pase de ser ligera o moderada a ser severa. Se puede fallecer de COVID-19, pues llega el momento en que el daño es irreversible. Cada una de esas cinco condiciones está relacionada con los niveles de inmunidad de una persona», explicó.

Estos no son números exactos «continuó», pero sí hay una relación: los niveles de inmunidad necesarios para prevenir la muerte, son relativamente bajos.

«Teniendo niveles de inmunidad, casi siempre se logra evitar que uno transite hacia la muerte. Se dice que casi todas las vacunas que se están utilizando hoy protegen el ciento por ciento de la muerte. Incluso, las que tienen un porcentaje menor de eficacia ya tendrán un efecto muy positivo, pues protegerán del fallecimiento.

«En ese orden, los niveles que se necesitan para evitar que una persona evolucione de moderado a cuidados intensivos son más altos. Asimismo, los que hacen falta para no enfermarnos todavía son más altos. Y así sucesivamente. Para evitar la transmisión hacen falta todavía niveles mucho más altos, y que dicha inmunidad se exprese en la mucosa», señaló.

Vérez Bencomo aclaró que cuando se habla de eficacia de una vacuna, se habla de la capacidad de evitar que las personas enfermen. «Ahora, ¿protege de la infección o la transmisión? Sí protege, pero no en el mismo porcentaje en que evita que la persona contraiga la enfermedad.

«Los porcentajes en los cuales la inmunidad producida por vacunas genera protección contra estas facetas de la enfermedad son diferentes y más difíciles de estudiar. No están estudiadas aún a fondo en ninguna de las vacunas existentes, si bien ya empiezan a aparecer algunos resultados de algunas vacunas, según los cuales tienen un nivel de protección importante contra la infección también y, por tanto, contra la transmisión».

El director general del IFV apuntó que solamente con la primera dosis algunas personas ya pueden tener niveles de inmunidad con los que estarán protegidas hasta de infectarse.

«Pero no son todas. Esto explica por qué son necesarias las tres dosis», dijo.

«Con la segunda dosis, empieza a haber muchas más personas protegidas. Pero no son números precisos. Lo que sucede a día de hoy es que no sabemos qué niveles de inmunidad son necesarios para estar protegidos con todos los cinco aspectos explicados anteriormente. De ahí la necesidad de hacer una fase III de ensayos clínicos.

«¿Una vacuna va a proteger de la infección? En un número importante de personas, es posible que también proteja de la infección. No obstante, no lo va a hacer en la misma magnitud en que va a proteger de la enfermedad.

«Esto significa que una vez que estemos vacunados, hay que continuar cuidándonos. La nueva normalidad tendrá sus reglas. No serán las mismas de ahora, pero sí habrá algunas que se mantendrán. En Asia, por ejemplo, las personas tenían el hábito de usar nasobucos, sobre todo en espacios cerrados. Hay hábitos que llegaron para quedarse. Y no en todos los ambientes se tienen los mismos riesgos».

¿Qué se evalúa en cada una de las fases de ensayos clínicos?

Al pasar al escenario actual cubano, Vérez Bencomo dijo que la combinación de dos dosis de Soberana 02 y una de Soberana Plus es la que mejor ha funcionado con Soberana 02.

«Esa combinación culminó una fase I de ensayos clínicos con resultados muy buenos, con un porcentaje de personas con anticuerpos neutralizantes del virus muy altos, que permitió pasar a una fase II, la cual fue dividida en dos partes: una fase IIa y una IIb.

«Una fase IIa con 100 sujetos, abierta y sin placebo, que concluyó con muy buenos resultados y confirmó que dos dosis de Soberana 02 y una de Soberana Plus era la mejor fórmula para el candidato vacunal Soberana 02.

«La fase IIb se realizó en dos sitios de La Habana y está casi a punto de concluir. Estamos en la evaluación de los últimos sueros. Esta incluyó a 810 personas, con un grupo relativamente pequeño de placebo (« ), que permitiera estadísticamente tener un resultado válido al comparar la respuesta inmune».

El doctor recordó que en la fase I de ensayos de un candidato vacunal se mide la seguridad; en la fase II se comienza a medir la respuesta inmune y se continúa evaluando la seguridad, en un universo mayor de sujetos. A partir de tener claro que hay una inmunidad que es muy probable que proteja, aunque no se sabe exactamente en qué medida, se pasa a una fase III.

«Nosotros nos preparamos para este estudio fase III de eficacia, la capacidad que tiene la vacuna de prevenir la enfermedad. No hay todavía un nivel de inmunidad que diga (si imaginamos un listado): «de aquí hacia arriba está protegida la persona y de aquí hacia abajo no. Incluso, los anticuerpos son el mecanismo principal de protección, pero hay otros mecanismos que ayudan a los anticuerpos y que pudieran hacer que la eficacia sea más alta de lo que se pudiera esperar del título de anticuerpo.

«Cuando preparábamos esta fase no se sabía aún la incidencia que iba a alcanzar la enfermedad en el país, número con el cual uno se prepara para medir la eficacia y definir que el resultado es válido. Nos preparamos entonces para una incidencia alta. No tenemos otra alternativa que ir a una fase III de eficacia, es como está orientado hacer para toda vacuna. Un ensayo en el que tiene que haber, además, un grupo placebo.

«Al mismo tiempo, siendo optimistas, pensamos qué pasaría si lográbamos controlar la enfermedad y la incidencia bajaba. ¿Qué haríamos entonces? El ensayo de eficacia se demoraría mucho en recuperar el número de casos que aparecen. Por tanto, diseñamos lo que se denominó estudio de intervención, que es un ensayo clínico también pero que no utiliza placebo, donde los controles son las personas que no se vacunan».

Ese estudio de intervención fue el desarrollado en La Habana, sobre todo en el personal de salud y la organización BioCubaFarma, principalmente el asociado a la producción de vacunas. Fue diseñado para incluir un máximo de 150 000 personas.

Cuba se alista para desarrollar ensayo clínico en población pediátrica

Informó que en este momento se desarrolla también un estudio fase II con 450 convalecientes de COVID-19. «Se está planificando que en junio se podrá hacer una gran campaña, porque el número de convalecientes que tenemos en Cuba no es muy grande, comparado con el resto del mundo. Cuando este estudio que es muy rápido termine, pues consiste en una sola dosis, estaremos en condiciones, sin confirmamos los resultados de la fase I, que fueron muy buenos, de una introducción en convalecientes del país con la Soberana Plus.

«Adicionalmente, estamos esperando la autorización del Cecmed para iniciar un estudio fase I/II en población pediátrica. Inicialmente comenzará con el rango de edad de 12 a 18 años, y posteriormente menos de 12. Será un ensayo que se desarrollará alrededor del hospital Juan Manuel Márquez. El expediente ya está presentado al Cecmed hace unos días y estamos esperando su autorización.

«¿Aplicaremos Soberana 02 + Plus o tres dosis de Soberana 01? Esto es parte de lo que vamos a comparar. Con la población pediátrica habrá que hacer un estudio de eficacia; por tanto, la que se hará en los adultos tendrá un valor también para estas edades. Pero necesitamos saber cuáles fórmulas son mejores para esta población.

«Además, se encuentra en diseño la fase II de Soberana 01, que tuvo muy buenos resultados en la primera. Para este ensayo ya están producidos los lotes y se seguirá la misma tónica: probar tres dosis de Soberana 01 y la combinación de dos Soberana 02 y una Plus. Un estudio diseñado para la provincia de Cienfuegos, donde hay un equipo preparado. No esperamos demorar mucho en presentar el expediente para su autorización por el Cecmed».

En Cuba optamos por tecnologías más convencionales y con mayor testaje

El director del IFV recordó que nuestros candidatos vacunales se basan en plataformas conocidas.

«No es lo mismo que usted haya aplicado cientos de millones dosis de una forma de hacer vacunas, a que usted esté llevando a cabo investigaciones con vacunas muy nuevas, algunas muy prometedoras, pero en muy corto tiempo, que no permite apreciar los riesgos. Hay efectos adversos de las vacunas que comienzan a aparecer cuando ya se han aplicado millones de dosis, como ha sucedido con los trombos, que son efectos adversos de muy baja frecuencia, pero muy serios.

«Normalmente el desarrollo de una vacuna lleva 15 años. En términos de avances en la humanidad, hay que decir que los avances logrados mundialmente son importantes y hay que leer las informaciones no contaminadas de publicidad e hiperbolizaciones y exageraciones.

«No obstante, hay expertos que se preocupan qué pasará de aquí a varios años con estas vacunas que contienen ese material genético del virus. El 25 de abril de 1953 se publicó por primera vez la estructura del ADN. Es decir, el conocimiento de esa molécula es de poco más de 60 años.

«Por tanto, el paso a tener ese material genético en una vacuna es intrépido y que se aprovechó en esta situación de pandemia, dando, en el caso de vacunas como Pfizer y Moderna, resultados impresionantemente buenos. Pero, indiscutiblemente, será un proceso en que se seguirá avanzando y en el cual pudiera haber sorpresas en algún lugar.

«Por las características de la vida y por las tecnologías con que disponemos, en Cuba optamos por tecnologías más convencionales y con mayor testaje y mayor claridad de su seguridad. Los riesgos son mucho menores, condiciones por las cuales tuvimos también que esperar y llegamos un poquito más tarde que las otras vacunas del mundo.

«Hasta ahora no ha pasado nada realmente grave como para pensar en que vamos a virar hacia atrás en lo que se ha avanzado. Los efectos adversos que se han visto son poco frecuentes, y es algo que puede suceder con cualquier vacuna.

«Soberana 02 es una vacuna conjugada. ¿Qué es una vacuna conjugada? Hay enfermedades como la neumonía o la meningitis, provocadas por bacterias, en las que si usted toma el antígeno principal de esa bacteria y lo inmuniza, los lactantes no producen anticuerpos. Ese es un problema, porque esa neumonía y meningitis son de los lactantes, y era un gran reto a nivel internacional qué hacer en la edad en que esas enfermedades acaban y usted no tiene la capacidad de inducir anticuerpos que protejan a esos lactantes.

«Sin embargo, en esa misma edad, si usted toma, por ejemplo, toxoide tetánico, e inmuniza a esos lactantes, va a generar anticuerpos contra el toxoide tetánico en esos lactantes. Dos hechos contradictorios: con el antígeno de la bacteria, no logra inducir anticuerpos, y con el toxoide tetánico, sí. Por tanto, los científicos comenzaron a pensar en cómo lograr que las respuestas contra los antígenos de la bacteria fueran iguales que las que induce el toxoide tetánico .

«Ahí surge la magia de la química. La conexión entre el antígeno de la bacteria y el toxoide tetánico es una unión química, se unen químicamente las dos moléculas. Y cuando logra unir esas moléculas e inmuniza esa nueva molécula, que se llama conjugada, va a tener anticuerpos contra el toxoide tetánico y contra la bacteria en los lactantes.

«Eso fue un enorme descubrimiento: encontrar la manera de engañar al sistema inmune del niño para que creyera que todo era el toxoide y respondiera contra ambas cosas. Fue así como surgieron las vacunas conjugadas, que jugaron un gran papel en reducir la neumonía y la meningitis.

«Estas vacunas hoy se sabe que tienen cinco propiedades claves: generar respuesta inmune en el lactante, memoria inmunológica y que esa respuesta madure. Y dos cosas muy importantes en la decisión de hacer Soberana 02 una vacuna conjugada: genera una respuesta en la mucosa y esa respuesta tiene la capacidad de eliminar el estado portador de una neumonía bacteriana. Usted no porta más la bacteria y elimina lo que sería la infección, en el caso de virus.

«Es verdad que la manera en que el virus interactúa es diferente. Pero esta respuesta en la mucosa fue un elemento decisivo para la decisión de hacer Soberana 02 conjugada, con la base del virus y el toxoide tetánico.

«Esto tiene detrás un fuerte basamento científico. Apareció un primer artículo en la revista central de la Sociedad Americana de Química y otro en la de la Sociedad Americana de Bioquímica y Biología Molecular, que está esperando el arbitraje», explicó Vérez Bencomo..

Recordó que el Centro de Inmunología Molecular (CIM) produce en sus fermentadores el antígeno RBD del virus y en las plantas del Finlay se produce el toxoide tetánico. En otra planta del IFV se realiza el proceso químico de la conjugación. Sale el ingrediente activo, que se formula y se llena y se transforma en el bulbo en el Centro de Biopreparados (Biocen).

«Para el toxoide tetánico contamos con una planta que tiene capacidad para producir millones de dosis. Esa planta fue renovada hace dos o tres años y cuenta con equipamiento moderno. A partir de la potencial demanda de Soberana 02, se está previendo su ampliación, pero por ahora es suficiente.

«La química de conjugación es un proceso que ocurre a escala pequeña, que se adaptó a una mayor, donde los lotes de ingrediente farmacéutico activo, de vacuna conjugada, son de 150 000 dosis cada vez que se hace un proceso, y hay capacidad para al menos dos procesos semanales.

«No obstante, está construido un equipamiento que deberá instalarse próximamente, no construido para la COVID-19, y permitirá continuar escalando el proceso si fuera necesario, aunque para Cuba la escala que tenemos actualmente es suficiente», aseguró el director del Instituto Finlay de Vacunas.

BioCen y la producción a gran escala de las vacunas

BioCen, es el centro pionero de la certificación de su sistema de gestión de la calidad en la biotecnología cubana.

Al intervenir en la Mesa Redonda, el director de Producción de BioCen, Dr. Gabriel González García, se unió al homenaje a Gustavo Sierra, quien también dejó su huella en esa institución durante los primeros años.

La tarea de BioCen en el proyecto actual, explicó, es garantizar junto al Instituto Finlay la producción a gran escala de las vacunas en un entorno de cumplimiento de las buenas prácticas de producción.

«Esa es una parte muy importante del saber hacer BioCen, pues la hemos asumido en muchos medicamentos que hoy son renombrados en nuestro país e incluso internacionalmente», destacó.

Para ello, apuntó, BioCen tiene una sólida tradición y experiencia como una organización de desarrollo y fabricación por contrato de la industria farmacéutica en el sector de los parenterales, líquidos y liofilizados de bajo volumen para uso humano.

«Como explicó Vicente, es muy importante la seguridad de estos productos. No se puede hablar por separado de producción y calidad, sino de producción con calidad. Para garantizar esto, BioCen tiene varias certificaciones», afirmó González García.

Entre estas se encuentran:

«Ser parte del sistema productivo de vacunas de Cuba, precalificado por la OMS.

«Contar con un sistema de gestión de la calidad certificado por la norma ISO 9001 desde hace más de 25 años.

«Contar con la aprobación del Cecmed para la producción de unos 40 medicamentos, incluidas nueve vacunas, de las que cuatro se basan en plataformas tecnológicas similares a las que se utilizan en la producción de las Soberana.

«Contar con certificación de Invima, la entidad regulatoria colombiana, para dos vacunas del Instituto Finlay que también coinciden con esta plataforma.

«En estos productos biológicos no puede asegurarse su esterilidad por tratamiento térmico al final, sino por procesamiento aséptico desde el inicio. Es un proceso complicado que se basa en la unión de productos y materiales estériles sin afectar su calidad.

«Nosotros recibimos el ingrediente activo del Instituto Finlay. En nuestro centro se hace la formulación, con la que queda conformado el producto, la mezcla del ingrediente activo con varios componentes que aseguran su estabilidad y conservación. Posteriormente se realiza el llenado aséptico, manteniendo esa seguridad. Luego se realiza la inspección óptica en la totalidad de los viales, para que los defectos determinados en la etapa de desarrollo no lleguen al paciente. A continuación, viene la etapa de envase con el material secundario de presentación, que identifica al producto para su venta comercial».

Todo estos procesos» apuntó» cumplen normas muy estrictas, con varios procesos de revisión y un aseguramiento de la calidad, que al final da su inspección de aceptación. Hay un vestuario y un diseño de planta definidos, hay zonas protegidas, clasificación de las zonas y una parte muy importante: la calificación y la validación.

«Tenemos alrededor de 70 actividades de calificación y validación en el año, en las dos plantas que operamos. Son actividades con cronogramas, que deben ser respetadas y son muy seguidas por las autoridades regulatorias».

Comentó que para el personal, que también participan del entrenamiento, estas actividades son retos. Hay algunas de validación, como las simulaciones en formulación y la simulación del llenado, que se conoce como llenado con medios, que se hacen con medios de cultivo.

«Es decir, se maneja un material muchas veces más propenso a contaminarse que una vacuna. Ese llenado con medios, esas simulaciones y calificaciones se cumplen, por lo que minimizamos el riesgo de que el producto salga contaminado y aseguramos la salud del paciente».

Según González García, BioCen cuenta con dos plantas de llenado. En la planta de parenterales 2 existe una capacidad de formulación de 200 litros por día y una capacidad de llenado de 120 000 bulbos por día. Mientras, en la planta de parenterales 3 hay una capacidad de formulación de 300 litros por día y una capacidad de llenado de 120 000 bulbos diarios.

«Esas llenadoras no solo están pensadas para tener una amplia capacidad, sino también para asegurar una alta calidad. Tienen barreras de acceso restringido: el operario no accede a la zona donde los bulbos están expuestos, solo a través de guantes. Además, tiene llenado de ciento por ciento de pesada, asegura la cantidad exacta del producto. También hay uniformes y diseños de área establecidos de cada área para proteger esos productos y al operario».

Agregó que existe una planta de revisión y envase, donde cuentan con los tres métodos conocidos de inspección óptica: manual, semiautomático y automático. En el caso del método automático, existen dos revisadoras automáticas que pueden inspeccionar más de 20 000 bulbos por hora.

«Antes de empezar la producción para ensayo clínico de fase III y el estudio de intervención, recibimos una inspección del Cecmed y se certificó la planta de parenterales 2 y la planta de revisión y envase. Pero está planificado que cuando se avance en el registro, también podamos certificar la planta de parenterales 3″.

Comentó que en Biocen hay mucha gente joven de gran responsabilidad, la mayoría del entorno, es decir, Bejucal y municipios aledaños. «La industria farmacéutica exige un entrenamiento continuo que es anual, específico, tiene varios niveles, es teórico y práctico, como parte de la calificación».

Biocen ha logrado establecer y sostener un aula de técnicos medios en la misma institución, con sus profesores. «Esto hace que los muchachos que entran con preuniversitario, terminan como técnicos medios. Un gran porcentaje de ellos trabajan en las etapas del procesamiento aséptico y de revisión y envase».

Añadió que el centro llegó a producir 10 de los medicamentos biológicos que en varias fases se han usado en el enfrentamiento a la COVID-19. Se incluyen productos propios como la Biomodulina T, que ha tenido un gran impacto en pacientes de la tercera edad.

«La Biomodulina conllevó un gran esfuerzo para nosotros, pues el año pasado fabricamos más de seis veces lo que habíamos fabricado en años anteriores y que lo planificado. Hacemos el ingrediente activo en una planta y la terminación se hace en la planta de parenterales 3″.

Además, BioCen produce el interferón líquido, un producto del CIGB ampliamente utilizado en los últimos meses. «El CIGB aporta el ingrediente activo y nosotros hacemos todas las etapas desde el procesamiento aséptico hasta el envasado final».

Jusvinza es otro producto desarrollado a gran velocidad, con un trabajo muy fuerte en el CIGB con BioCen. «Hacemos también el Herbeferón, el factor de transferencia y tuvimos el desafío un medio de transporte para virus. En la parte nuestra de productos parenterales, se escaló la producción y estamos entregando más de 100 000 unidades semanales al sistema de salud.

«Ahora estamos trabajando con AICA para transferir esa producción y que ellos aporten también, por la demanda tan alta que tiene este producto».

El director de Producción de BioCen precisó que se están realizando varias inversiones. «Una muy importante busca asegurar el sistema eléctrico de nuestro centro, vital para la protección de la alta tecnología. Estamos en las últimas etapas de instalación para su puesta en marcha.

«En las plantas de parenterales tenemos el aseguramiento de los equipos de esterilización. Vamos a cambiar los dos autoclaves y hornos en ambas plantas. Y trabajamos en dos plantas de producción adicionales, una de ellas dedicada a medios de cultivo para el diagnóstico microbiológico, única de su tipo en el país. Esta inversión ya se puso en marcha y está en las etapas de validación. Se triplicará la capacidad de manejo de polvos de esa planta».

Además, se invertirá en un reactor de 1 000 litros que duplicará la capacidad de Trofin, un antianémico muy conocido y de gran uso. Mientras, en la planta de ingredientes activos se sustituyó la batería de fermentadores y se duplicó la capacidad de fermentación donde se fabrican productos tan importantes como la estreptoquinasa en sus dos presentaciones: parenteral y en supositorio.

En AICA se pueden producir hoy entre 280 000 y 300 000 dosis de vacunas

La Empresa Laboratorios AICA, del Grupo de las Industrias Biotecnológica Y Farmacéutica de Cuba, Foto: aica.cu

El director general de los Laboratorios Aica, Antonio Vallín García, sostuvo que el escalado productivo que se lleva a cabo en la industria cubana es un reto enorme, especialmente para esta institución.

«Aica es la combinación de siete empresas previas que se fusionaron a lo largo del tiempo», dijo el máster en Ciencias.

«Aica surge en 1999 como parte del esfuerzo y proyección del país, bajo la guía de Fidel, de crear un polo científico. Con el surgimiento del Grupo empresarial BioCubaFarma en 2012-2013, comienza un proceso de consolidación de la industria, y en este contexto Aica asume la tarea de liderar este proceso de consolidación, y se le suman en ese momento otras tres empresas fundamentales al grupo Aica.

«Comienza entonces un proceso de fusión complejo entre instituciones con distintas culturas, maneras de hacer, estándares de calidad, y le corresponde a Aica la tarea de homologar, homogeneizar y llevar a los más altos estándares de calidad todos esos estándares de fabricación», explicó Vallín García.

Para ese momento, señaló, ya Aica es una empresa grande y compleja de manejar, pero no obstante, para el año 2016, por los buenos resultados obtenidos, se toma la decisión de que la planta de citostáticos «en otro momento adscripta al Centro de Investigación y Desarrollo de Medicamentos (Cidem)» pasara a formar parte del grupo. Ello representó un nuevo reto para la dirección y los trabajadores de Aica.

«En menos de un año se logró que la empresa alcanzara nuevos niveles de producción, de conjunto con inversiones realizadas por la misma empresa con utilidades propias y por BioCubaFarma, y logra no solo estabilidad productiva y cubrir el cuadro básico de medicamentos con los productos que le corresponden, sino que logra el más alto estándar de calidad que otorga la agencia regulatoria cubana, que son las buenas prácticas de producción», destacó el director general.

Una vez terminada esta consolidación con los citostáticos se dieron a la tarea de continuar fortaleciendo todo el trabajo, hasta que en 2020 aparece un nuevo desafío, cuando el grupo de BioCubaFarma solicita a Aica asumir, debido a la similitud en las formas de fabricar, a la entonces empresa Adalberto Pesant, responsable de la fabricación de sueros y hemoderivados.

«Esa fusión, que comenzó en septiembre del pasado año, ya está concluida desde el punto de vista económico, financiero y de recursos humanos, y hoy los 600 trabajadores de esa fábrica son parte de la familia Aica», dijo Vallín García .

«Ahí está la complejidad de Aica, en su gran tamaño, pero ahí está también su potencialidad de crecimiento en el corto plazo y en el futuro», destacó.

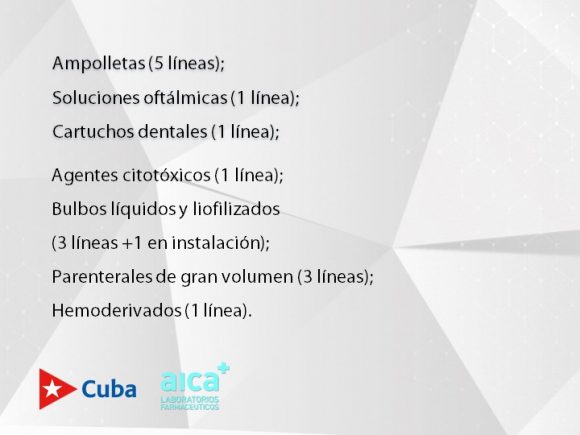

En números, Aica es una empresa 100% de propiedad estatal, con cinco instalaciones fabriles, que tiene 190 productos que tributan al cuadro básico de medicamentos, lo cual significa casi el 55% del cuadro básico de medicamentos que se fabrican en el país.

«Los productos de Aica todos son o inyectables, o productos estériles, por lo cual la alta responsabilidad y el principal conocimiento dentro de Aica es cómo manejar una producción con altos estándares de limpieza, cuidados, asepsia, para dar millones de dosis de productos asépticamente disponibles para el cuadro básico de salud cubano.

«Al año fabrica un promedio entre 120 y 140 millones de dosis estériles, lo cual está aumentando con la incorporación de sueros y hemoderivados, productos de los cuales también se producen millones.

«Entre el 20-40% de este número de dosis se destina a la exportación, pues las capacidades productivas exceden las necesidades del país y se garantiza sin ningún problema la demanda interna», señaló el director general de la empresa.

«Uno de los retos más grandes para Aica ha sido asumir la salida productiva de Abdala, por dos razones fundamentales. En primer lugar, Aica no tenía una cultura de brindar servicio, algo que un centro como BioCen sí ha desarrollado y es una cultura completamente distinta a la cultura de fabricar productos. Por otra parte, Aica no tenía una cultura de trabajar con productos biológicos, sino con medicamentos genéricos, químicamente definidos. Asumimos este reto y no lo hicimos solos», puntualizó.

«Tuvimos que pedir mucha ayuda del BioCen, del CIGB, del CIGB Mariel, y prácticamente de todas las instituciones del grupo BioCubaFarma. El apoyo no nos ha faltado. Sin embargo, no bastaba con crear esa cultura, porque a lo que aspiramos es a la excelencia en el servicio. Nos estrenamos trabajando con el Nasalferón el pasado año, pues comenzamos con el CIGB, luego pasamos por Abdala, una vez que BioCubaFarma nos da el desafío de fabricarla, y hoy lo hacemos de nuevo con el BioCen en la fabricación de los transportadores para las muestras de PCR», comentó.

«AICA no solo venía aumentando sus estándares y capacidades sino que estaba creando flexibilidad productiva, de manera que los productos que se fabrican en una de nuestras unidades pudieran ser transferidos a cualquiera de las otras sin ningún problema, y esa flexibilidad nos permite dedicar hoy una instalación, la más moderna existente en el país para la producción aséptica, exclusivamente a Abdala, sin que ello afecte la fabricación del resto de los productos líquidos y liofilizados de la empresa, que se distribuyen en el resto de las unidades básicas de producción.

«Las capacidades de Aica son muy altas, con líneas de 12 000 por hora, y ello en teoría, si dedicamos toda nuestra capacidad únicamente a fabricar vacunas en formato multidosis, da unas capacidades enormes. Solamente en Aica existen 10 millones de viales que en el año son 100 millones de dosis. Así mismo sucede con otras unidades productivas de la empresa donde también se puede fabricar a gran escala.

«Por supuesto que esto no es lo que vamos a hacer, lo que quiero decir es que la capacidad productiva existe, con personal técnicamente muy competente en todos los niveles de la organización. La capacidad de asumir nuevos retos y cambiar culturas y modos de hacer día a día existe también», destacó.

Hay que decir que estas capacidades han sido generadas a lo largo de más de 20 años de inversión estatal permanente en esos estándares, resaltó.

«En Aica ha sido una práctica realizar inversiones de muy alto estándar, con agilidad, terminarlas en tiempo y ponerlas en explotación en el menor tiempo posible. Es lo que ha pasado con la empresa en las últimas dos décadas, buscando créditos nacionales e internacionales; ejecutando inversiones no solamente en tecnología de fabricación, sino en tecnología de investigación y desarrollo, en tecnología analítica para todos los laboratorios, en tecnologías de sistemas auxiliares, creando nuevos edificios, sembrando nuevas potencialidades para el crecimiento de los cuadros más jóvenes.

«Esa inversión es lo que hace que hoy podamos estar listos para un desafío como este. De no ser así, la pandemia nos hubiera tomado desprevenidos. Si el país, la Revolución, el Gobierno no hubiese invertido durante décadas en generar esas capacidades, no podríamos dar la respuesta actual, con soberanía tecnológica e independencia tanto económica como de medicamentos», sostuvo.

«Hay que entender que lo que estamos haciendo ahora es fruto de un trabajo enorme de BioCubaFarma y del Gobierno cubano. La principal inversión que han hecho la empresa, el grupo empresarial BioCubaFarma y el país, es poder contar con un capital humano listo para aceptar este desafío. Hacer instalaciones en cualquier otro país es un problema de dinero, y teniéndolo en la mano se construye el edificio más bello, pero generar un capital humano a lo largo de más de 50 años, que pueda ir a esa industria sabiendo lo que tiene que hacer, y que luego continúe su formación hacia el interior de nuestras organizaciones, es la inversión más grande».

Antes de concluir, Vallín García agradeció de manera especial al colectivo de trabajadores de Aica, «y a ese gran equipo de tecnólogos, operarios, directivos, analistas, científicos que han hecho posible que prácticamente en seis meses podamos asimilar una tecnología que ya tenía mucha experiencia previa en el BioCen y el CIGB, y que podamos haberla llevado a la escala donde está hoy.

«Hoy las capacidades de AICA oscilan en que prácticamente todos los días se pueden fabricar entre 280 000 y 300 000 dosis de vacunas. Agradecemos a todas las empresas del grupo BioCubaFarma, que han sido nuestro soporte, desde la más sencilla hasta los grandes centros.

«Abdala está hoy en su plena capacidad de fabricación, sin ningún problema. Estamos fabricando los lotes en días alternos, es decir, un día se preparan todos los materiales con un sistema cuidadosamente diseñado en conjunto con BioCen y el CIGB y que probablemente termine en una patente de proceso en el corto plazo, y al otro día se produce. Ya hay más de tres lotes a escala industrial con estas nuevas capacidades, fabricados sin contratiempos.

«El proceso se diseña con un porcentaje de error para que falle entre un 10 y un 15%. Es admitido ese nivel. Pero el trabajo conjunto entre CIGB y Aica ha permitido que el 100% de los lotes fabricados para los estudios fase I, II, III, intervención o escala poblacional, hayan sido satisfactorios ciento por ciento. En ello ha sido determinante el trabajo unido entre los centros, la comunicación fluida y el intercambio técnico al más alto nivel.

«En Aica, cuando nos comprometemos, lo hacemos», concluyó.